Agenţi de demulare

Lideri mondiali în inovaţiile de demulare.

Agenţii de demulare constituie parte integrantă a multor procese de fabricaţie. Agenţii de demulare de specialitate vă pot ajuta la creșterea productivităţii, pot prelungi durata de viaţă a uneltei / cochiliei / matriţei, pot mări duratele ciclurilor, pot îmbunătăţi calitatea piesei / suprafeţei și pot reduce ratele de rebut și de defecte, aducând totodată și multe alte beneficii potenţiale.

Cooperăm strâns cu dumneavoastră și echipa dumneavoastră pentru a identifica agenţii de demulare perfect adecvaţi pentru îmbunătăţirea procesului dumneavoastră.

Agenţi de demulare convenţionali

Oferim o gamă largă de agenţi de demulare convenţionali (cu aplicare la fiecare ciclu) pentru a satisface necesităţile clienţilor noștri. Agenţii noștri de demulare convenţionali (de sacrificiu) sunt:

- Disponibili în varianta pe bază de apă și în varianta pe bază de solvenţi

- Cu compoziţii gata de utilizare sau diluabile, în funcţie de utilizare

- Adecvaţi mai multor tipuri de echipamente de pulverizare

- Capabili să suporte rapoarte de diluţie „personalizate”, în funcţie de utilizare și de cantitatea de barbotină necesară

- Excelenţi pentru piesele turnate cu o geometrie foarte complexă

- Cu o depunere / incrustaţie excepţional de redusă în matriţă

Agenţi de demulare semipermanenţi

Puteţi beneficia de o serie de avantaje potenţiale cu tehnologiile de astăzi, foarte complexe, de agenţi de demulare semipermanenţi pe bază de apă sau pe bază de solvenţi. Tehnologia semipermanentă de demulare a oferit diferitelor industrii o alternativă viabilă la tehnologiile de aplicare a agentului de demulare în „ateliere de pulverizare” sau tehnologiile cu volum mare de agent de demulare sau cu aplicarea agentului de demulare la fiecare ciclu. Clienţii noștri au constatat:

- Mai multe operaţii de demulare între aplicări decât în cazul soluţiilor convenţionale de demulare

- Pot fi obţinute mai multe cicluri de formare într-un schimb de lucru

- Cantitatea mică de produs necesară pentru fiecare aplicare contribuie la un mediu de lucru mai curat, cu un necesar mai redus de depozitare

- Reducerea generală a cantităţii de rebuturi

- Matriţele pot rămâne în producţie pentru perioade mai îndelungate de timp datorită proprietăţilor de protecţie oferite

- Ajută producţia de piese/matriţe cu structuri complexe datorită ușurinţei de aplicare exactă

- Piesele turnate își păstrează în mod constant aspectul exterior bun

Agenţi de demulare fără silicon

Aflată mereu în avangarda inovaţiei și a sustenabilităţii, Chem-Trend a dezvoltat o gamă robustă de agenţi de demulare care nu utilizează silicon. Agenţii de demulare fără silicon asigură o serie de beneficii:

- Reduc reziduurile uleioase, permiţând o vopsire și acoperire mai ușoară după demulare

- Reduc riscul de impurificare și elimină etape costisitoare din procesele de fabricaţie

- Asigură eliminarea etapelor costisitoare și consumatoare de timp din procesul de fabricaţie a multor componente, crescând astfel productivitatea și reducând costurile operaţionale

Care sunt motivele pentru a alege agenţii de demulare de la Chem-Trend?

Valoare reală

Obiectivul nostru este crearea de valoare pentru dumneavoastră, în calitate de client al nostru. Gama noastră de agenţi de demulare, concepuţi pentru a vă optimiza operaţiile zilnice, constituie produse de referinţă în industrie, include produse pe bază de apă și pe bază de solvenţi, precum și produse pe bază de silicon și fără silicon, sub formă de produs semipermanent sau cu aplicare la fiecare ciclu. Soluţiile noastre vă pot ajuta în depășirea provocărilor costisitoare ale procesului de fabricaţie și la punerea în valoare a capacităţii oferite de agenţii de demulare în îmbunătăţirea eficienţei operaţionale și a calităţii produsului.

Productivitate maximizată

Chem-Trend oferă o mare varietate de opţiuni de agenţi de demulare adaptaţi pentru a răspunde nevoilor specifice și pentru a vă maximiza rezultatele. Fiecare proces de turnare este unic în felul său, iar demularea optimă necesită soluţii unice. Echipa noastră de experţi localizaţi are o abordare practică, cooperând cu dumneavoastră pentru a identifica toate domeniile cu potenţial de îmbunătăţire. Apoi, echipa noastră de cercetare și dezvoltare elaborează soluţii individualizate pentru operaţiile dumneavoastră.

Sustenabilitate dovedită

Mulţi dintre clienţii noștri depun eforturi considerabile pentru a mări gradul de sustenabilitate al proceselor lor. Aceștia au optat pentru Chem-Trend, deoarece de la bun început ne-am concentrat pe minimizarea impactului produselor noastre asupra mediului. Am dezvoltat primul lubrifiant de matriţă pe bază de apă și viabil din punct de vedere comercial în anii 1960, acesta având un impact pozitiv imens asupra aspectelor de sănătate și securitate ale instalaţiilor de turnare sub presiune/injecţie datorită eliminării grafitului și/sau solvenţilor din lubrifianţii de matriţă care erau folosiţi pe scară largă pe atunci. Eforturile continue se extind asupra unei diversităţi de tipuri de impact asupra mediului, inclusiv asupra utilizării compușilor organici volatili (COV) în agenţii de demulare pe bază de solvenţi. În prezent, Chem-Trend este liderul în această industrie prin dezvoltarea de soluţii inovatoare.

Contactaţi-ne pentru a afla mai multe.

ȘTIRI

REDACŢIA DE ȘTIRI

Agent de demulare: Aderenţa straturilor de acoperire și utilizarea produselor complementare antistatice

Agenţi de demulare cu tehnologii inovatoare

Efectul agenţilor de demulare folosiţi în procesul de turnare sub presiune asupra echilibrului termic al matriţelor

Tehnologia și tendinţele în domeniul agenţilor de demulare pentru matriţe și lubrifianţilor pentru turnarea sub presiune a magneziului

Tehnologia și tendinţele în domeniul agenţilor de demulare și lubrifianţilor pentru turnarea sub presiune a aluminiului

Tendinţele inovatoare în domeniul lubrifianţilor pentru turnare sub presiune în ce privește productivitatea în continuă dezvoltare și cerinţele legate de procese

BROȘURI

HERA™ agent de demulare din matrițe pentru sisteme de turnare sub presiune

Posibilitățile de utilizare ale HERA™ sunt multiple: se pot folosi pentru aliaje standard dar și aliaje speciale foarte ductile, pentru componente cu geometrii complexe, precum și într-un interval mare de temperaturi de formare.

Agenții demulanți HERA™-Light sunt adecvați pentru toate metodele de aplicare aferente turnării sub presiune

Agenții demulanți HERA™-Light se caracterizează printr-o bună aderență a peliculei de agent demulant pe o gamă largă de temperatură a matriței. Șocul termic pe suprafața matriței este foarte redus și pelicula se formează rapid.

Aflați mai multe informații din broșura noastră.

Agenții de demulare Chem-Trend® SL-6XXXX pentru turnare sub presiune susțin și procesele de prelucrare ulterioare

Piesele turnate sub presiune produse cu Chem-Trend® SL-6XXXX sunt compatibile cu vopsirea catodică în imersie și pot fi lipite prin sudare.

Aflați mai multe informații din broșura noastră.

Catalog de produse pentru mentenanţa matriţelor și agenţi de demulare Chem-Trend Lusin®

Soluţia completă pentru eficienţă sporită

Soluţiile noastre pentru mentenanţă și demulare vă sprijină cel mai bine pentru a creșterea eficienţei și reducerea costurilor din procesul de producţie. Folosite ca sistem complet, produsele noastre pentru mentenanță Lusin® se completează în mod ideal și vă oferă numeroase avantaje. Rutinele periodice de mentenanţă cu agenţii noștri Lusin® de curăţare și degresare a matriţelor, cu agenţii de protecţie a matriţelor și lubrifianţii noștri, asigură cea mai bună îngrijire și mentenanţă a uneltelor dvs.

ÎNTREBĂRI FRECVENTE

Tranziția depinde în foarte mare măsură de industrie și de cerințele aferente proceselor. Mai multe industrii nu mai acceptă produse pe bază de solvenți, din cauza unor motive de îngrijorare la nivel de sănătate, siguranță și mediu sau din cauza reglementărilor legislative. Industrii precum turnarea sub presiune, producția de anvelope și formarea de cauciuc în general utilizează predominant agenți de demulare pe bază de apă. Industria poliuretanului folosește atât agenți de demulare pe bază de apă cât și pe bază de solvenți, iar în industria materialelor compozite și a celor termoplastice se folosesc în prezent în principal agenți de demulare pe bază de solvenți.

Produsele pe bază de apă sunt mai sensibile față de procesul de aplicare (formarea peliculei presupune mai multe provocări) și au rate de evaporare mai lente (lucru ce poate fi influențat de metoda de aplicare, condițiile din timpul procesului și nivelul de umiditate din mediu), prin comparație cu produsele pe bază de solvenți.

Produsele pe bază de apă sunt mai predispuse să genereze o interacțiune chimică între reziduurile de apă care rămân pe suprafața matriței și materialul format, în timpul procesului de formare (de exemplu, generarea de uree de către produsele din formarea de poliuretan).

Această categorie de agenți de demulare necesită și un aport tehnologic suplimentar, pentru a se asigura stabilitatea emulsiei și rezistența la activitatea biologică. Pentru a putea extinde utilizarea agenților de demulare la un număr mai mare de industrii, este necesară gestionarea acestor provocări.

Aplicarea optimă pentru produsele fără aerosoli în procesarea materialelor termoplastice se face cu un pistol de pulverizare de calitate ridicată sau cu un echipament de pulverizare cu temporizare.

de proces și de mediul ambiant al procesului. Aplicarea este una dintre problemele esențiale care trebuie monitorizate și care afectează semnificativ performanța agentului de demulare. În cele mai multe situații, agenții de demulare se aplică folosind un pistol de pulverizare (aplicare manuală sau cu ajutorul unui robot). La anumite aplicații, se utilizează sisteme de pulverizare programabile, cu mai multe duze de pulverizare, cu care se aplică unul sau mai mulți agenți de demulare. Dimensiunea duzei este controlată, pentru a se asigura o atomizare adecvată (influențată de capacitatea așteptată și viscozitatea agentului de demulare) și formarea unei pelicule adecvate. Aplicarea prin pulverizare poate fi asistată de aer (aerul folosindu-se pentru a fragmenta și mai mult picăturile și pentru a le atomiza) sau fără aer (duzele care funcționează la presiune foarte mare fragmentează fluxul de agent de demulare, pentru a obține nivelul de atomizare necesar). Și pistoalele de pulverizare electrostatice se pot utiliza pentru aplicarea agenților de demulare în stare solidă sau lichidă. În cazul anumitor aplicații, agenții de demulare se pot aplica și prin aerosoli sau chiar prin ștergere manuală ori automată.

Fiecare tip de agent are propriile sale puncte forte (PF) și limitări (L). Mai jos vă oferim o imagine succintă asupra acestora, în funcție de tipul agentului de demulare:

Agenți de demulare pe bază de solvenți:

PF: Mai ușor de aplicat. Agentul purtător al solventului contribuie de asemenea la formarea peliculei. Rata de evaporare poate fi ajustată, pe baza amestecului de solvent. Alegerea solventului poate facilita dizolvarea/dispersia ingredientelor active ale agentului de demulare.

L: Nu sunt foarte ecologici. Presupun îngrijorări mai mari la nivel de sănătate (compuși organici volatili) și siguranță (risc de incendiu), prin comparație cu produsele care nu sunt pe bază de solvenți.

Agenți de demulare pe bază de apă:

PF: Produse ecologice, care nu prezintă risc de incendiu. Se pot dilua, uneori (se pot transporta sub formă de concentrat). Se pot utiliza și pentru răcirea matriței, dacă este necesar. Pot fi dezvoltați la un nivel de tehnologie ce permite o performanță echivalentă de demulare din matriță, cu cea a agenților de demulare pe bază de solvenți.

L: Producerea lor necesită o tehnologie mai complexă. Formarea adecvată a peliculei poate presupune provocări mai mari. Această categorie de agenți de demulare poate fi mai predispusă la unele probleme de stabilitate și contaminare biologică. Solvenții pe bază de apă au rate de evaporare mai lente, în comparație cu produsele echivalente pe bază de solvenți și este posibil să nu fie adecvați pentru anumite operațiuni de formare la temperatura camerei sau pentru operațiuni cu durate reduse ale ciclurilor. Reziduurile de apă de pe matriță ar putea afecta performanța de formare (prin captarea de vapori) sau chiar să genereze reacții chimice cu materialul care este format. Ultimul aspect constituie o problemă mai ales la formarea de produse din poliuretan.

Agenți de demulare fără agent purtător:

PF: Pentru că lipsește agentul purtător, pot fi aplicați „ca atare”. Nu emit vapori. S-a observat că aplicarea este mai silențioasă. Nu necesită diluare sau stocare în rezervoare. Nu există un flux de deșeuri.

L: Generează un pericol de formare a prafului, dacă nu sunt aplicați în mod adecvat. Necesită echipamente de aplicare speciale (de regulă pistoale de pulverizare electrostatice), ce ar putea presupune o investiție costisitoare. Utilizarea de agenți de demulare fără agent purtător ar putea de asemenea necesita modificări suplimentare la echipamentul de formare, pentru a asigura echilibrarea termică a matriței. Acești factori limitează adesea aplicarea acestei categorii de agenți de demulare.

Agenți de demulare convenționali (de sacrificiu):

PF: Ușor de aplicat. Tehnica de aplicare este mai permisivă și oferă o toleranță mai mare la lucru (rolul operatorilor instruiți e mai puțin important).

L: Dacă sunt aplicați în exces, au tendința de a se depune pe matriță. În general, pelicula de demulare se transferă pe produsul format, lucru ce ar putea avea consecințe negative la operațiunile efectuate post-formare (vopsire, lipire etc.), dacă agentul de demulare este aplicat în exces sau dacă structura chimică a agentului nu este compatibilă cu operațiunile post-formare. Dacă este pe bază de apă, agentul de demulare are tendința de a răci matrița, eliminând căldură și energie din sistem (dacă procesul nu este gândit să se comporte astfel, acest lucru reprezintă un dezavantaj).

Agenți de demulare semipermanenți:

PF: Necesită o frecvență mult mai redusă de aplicare decât agenții de demulare convenționali, deoarece pelicula de agent de demulare rezistă timp de mai multe cicluri de demulare (frecvența depinde de condițiile din procesul respectiv). Permit o producție mai constantă și cu un grad mai mare de continuitate, fără întreruperi pentru aplicarea de agent de demulare. Transferul pe piesa formată este foarte redus, operațiile de după formare fiind astfel mai calitative (vopsire, lipire). Agentul de demulare se poate reaplica la intervale regulate pe matrița respectivă, împrospătându-se astfel pelicula de agent de demulare. Această categorie de agenți de demulare reprezintă un mix perfect de bariere chimice și fizice, prevenindu-se depunerile și asigurând performanța dorită de demulare din matriță.

L: Necesită mai multă instruire pentru operatori, pentru a se asigura respectarea frecvenței corecte de reîmprospătare. Matrițele trebuie curățate, pentru a permite o bună interacțiune între agentul de demulare și suprafața matriței, în cadrul aplicării inițiale a agentului de demulare.

Agenți de demulare din matriță interni:

PF: Reduc nevoia de agenți de demulare din matriță externi.

L: Există posibilitatea ca aceștia să rămână pe suprafață, în timp, și să compromită astfel procesele post-formare (vopsirea și lipirea) sau să afecteze aspectul suprafeței piesei respective. Adesea, nu elimină necesitatea de a utiliza agenți de demulare externi, deoarece cei interni nu migrează întotdeauna pe suprafața matriței sau, există posibilitatea ca aceștia să nu asigure o eficiență de demulare de 100%. Capabilitatea lor de a executa funcții de agent de demulare de înaltă performanță este limitată, de exemplu la nivelul caracteristicilor suprafeței piesei formate.

Avantajul agenților de demulare cu silicon este faptul că asigură proprietăți de demulare foarte bune. Dezavantajul agenților de demulare care conțin silicon este că prelucrarea ulterioară a pieselor realizate, de exemplu lipirea sau vopsirea, ar putea fi dificilă, dacă nu chiar imposibilă. Va fi necesară o procesare ulterioară a pieselor formate.

Agenții de demulare din matriță nu furnizează doar o barieră fizică și/sau chimică, fiind un mijloc de separare între materialul format și matriță. Ei influențează și unele caracteristici de proces, de exemplu viteza de curgere a materialului format (în cavitatea matriței), durata ciclului de formare și, bineînțeles, ușurința de demulare. Agenții de demulare selectați influențează de asemenea și caracteristicile finisajului piesei demulate, cum ar fi nivelul luciului, reproducerea texturii la nivelul dorit, calitatea cu care se pot realiza operațiunile ulterioare formării (de exemplu lipirea sau vopsirea piesei formate), pe lângă influența pe care o au asupra duratei de funcționare a matriței între ciclurile de întreținere și productivitatea generală.

- Printre factorii care trebuie avuți în vedere la selectarea agentului de demulare potrivit se numără:

- Substratul/materialul matriței

- Materialul care urmează a fi format

- Condițiile de proces:

– Temperatura

– Viteza liniei de producție/durata ciclului

– Presiunea

– Procesul specific de formare, fie că e vorba de formare prin injecție, prin gravitație, prin compresie, la presiune ridicată etc.

– Fluctuații ale variabilelor de proces - Geometria matriței

- Operații post-formare (lipire, vopsire)

- Nivelul de productivitate și performanță dorit (numărul de produse acceptate sau piese conforme, demulate în intervalul de timp dorit)

- Eventualele probleme de proces (cele legate de umplerea cavităților, lipire, rata de rebuturi cauzate de demulare, fluctuații în condițiile procesului etc.)

- Așteptări la nivelul întreținerii matriței (frecvența de curățare a acesteia)

- Cerințe legate de finisarea pieselor (luciu, zgâriere, etc.)

- Metodologia de aplicare

- Cerințe SSM (sănătate și securitate în muncă)

Aplicarea de agent de demulare în exces poate îngreuna tratamentul ulterior al pieselor, deoarece se formează, pe piesa formată, o suprafață uleioasă sau alunecoasă.

Dozele cu aerosoli pentru procesarea materialelor termoplastice prezintă avantajul că sistemul cu valvă de pulverizare permite aplicarea în strat foarte subțire a produsului, uniform și cu un șablon de pulverizare previzibil. Se economisește astfel material și se previne aplicarea în exces. Recipientele cu pulverizare sunt, de asemenea, ușor de manevrat și flexibile.

Acumularea de agenți de demulare, de material care urmează a fi format sau de produse conexe și reziduuri generate de reacțiile chimice ce se produc în cavitatea matriței (unde compusul se modifică chimic în cadrul procesului de formare) afectează negativ performanța de formare, în ceea ce privește transferul de căldură, caracteristicile dimensionale ale piesei, aspectul acesteia și eficiența procesului.

Contaminările din cavitatea matriței trebuie îndepărtate la intervale regulate, fie chimic sau mecanic, pentru a asigura calitatea pieselor formate. Fiecare proces de curățare a matriței sau orice altă operațiune de întreținere se traduce în scăderea productivității.

Problemele legate de reziduuri au două cauze principale:

Excesul de agent de demulare de pe matriță.

Cauza ar putea fi alegerea unui agent de demulare nepotrivit pentru respectiva aplicație (de exemplu, un agent de demulare care nu este compatibil cu temperatura de proces) sau aplicarea de agent de demulare în exces pe matriță.

Lipsa unei bariere de demulare, ce duce la acumularea de material format sau de alte produse auxiliare și reziduuri generate în timpul procesului de formare.

În această situație, este posibil ca agentul de demulare ales să nu fie potrivit cu condițiile de proces (să nu fie adecvat pentru temperatura de proces, să formeze o peliculă de calitate insuficientă etc.). O altă cauză ar putea fi aplicarea deficitară (pelicula de agent de demulare de pe matriță este insuficientă) sau lipsa de rezistență fizică/chimică a agentului de demulare față de materialul format, care penetrează pelicula de agent de demulare și aderă, fizic sau chimic, la matriță.

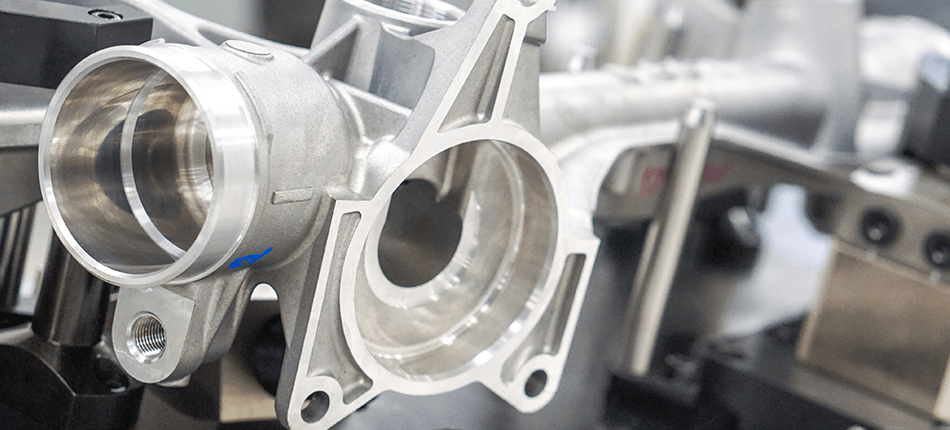

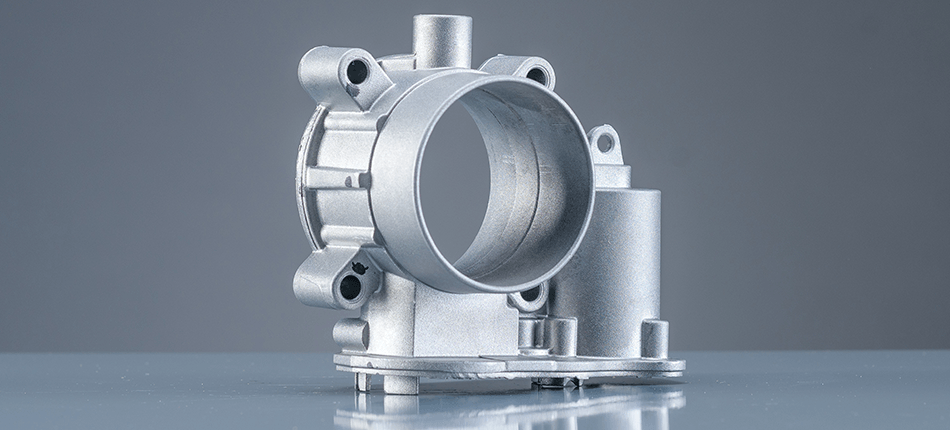

În diferite industrii, se prelucrează prin formare materiale din ce în ce mai neobișnuite, pentru a se realiza piese cu o performanță mai bună, în condiții de utilizare din ce în ce mai exigente pentru respectivele produse finite. Aceste materiale neobișnuite nu sunt întotdeauna ușor de format. Un exemplu bun provine din industria auto, unde componentele pentru motor (piese formate) sunt supuse unor provocări de ordin fizic și chimic, pentru a rezista unor condiții de exploatare mai agresive. Consecințele acestei schimbări se traduc în necesitatea de a produce prin formare materiale mai rezistente, noi dezvoltate, la rate mari de producție, cu un număr minim de rebuturi. Aceste condiții reprezintă o provocare pentru industria agenților de demulare, datorită proprietăților lor chimice și fizice, care fac dificilă atât formarea cât și demularea lor.

Cerințele privind aspectul pieselor au devenit și ele mai stricte, iar în multe cazuri piesele sunt folosite așa cum au fost formate, cu un aport minim de finisaj. În industria auto, componentele din locuri cu vizibilitate mare, precum volanul sau panoul de bord, trebuie să aibă un aspect estetic fără cusur (de exemplu textura, luciul și rezistența la zgârieturi a acestora), imediat după ce au fost demulate din matriță.

În ultimii ani, turnarea de aluminiu sub presiune s-a confruntat cu o creștere a nivelului de complexitate a matrițelor, a turnării cu integritate ridicată (semi-solidă și turnare sub presiune), precum și o accelerare a reducerii duratelor ciclurilor și creșteri și mai mari pentru temperaturile de turnare.

Toți acești factori determină necesitatea ca agentul de demulare să ofere caracteristici anti-lipire îmbunătățite, precum și proprietăți mai bune de demulare și lubrifiere, pentru a putea produce piese de calitate, în condiții de turnare mai dificile. Aceste cerințe trebuie îndeplinite fără a face compromisuri la nivelul celorlalte caracteristici de performanță ale agentului de demulare.

Și în alte industrii se realizează modele de matrițe mai complexe și mai sofisticate, precum anvelopele cu profil redus, în industria producătoare de anvelope. Aceste modele de matrițe necesită agenți de demulare de performanță mai mare, în ceea ce privește ușurința de demulare și curgerea cauciucului. Aspectul anvelopelor, după scoaterea din matriță, este și el extrem de important și apar astfel provocări semnificative la demularea facilă a acestor tipuri de anvelope, păstrând în același timp standardele înalte în ceea ce privește aspectul.

Utilizarea unor produse cu nivel mai scăzut de COV (compuși organici volatili) este în continuare solicitată de producători, ca urmare a reglementărilor SSM. Această reducere este de importanță deosebită mai ales la procesele unde este necesară implicarea directă a operatorilor, de exemplu segmentul materialelor compozite. Orientarea spre dezvoltarea unor produse mai ecologice și mai sigure la utilizare va fi din ce în ce mai accentuată. Acest context va stimula dezvoltarea de noi agenți de demulare, care să respecte aceste cerințe dar care să ofere același nivel de calitate (sau unul și mai mare) prin comparație cu produsele utilizate în prezent.

Agenții de demulare livrați în vrac se aplică cel mai bine cu un pistol de pulverizare sau cu un echipament de pulverizare cu comandă pe cicluri.

Aplicarea optimă pentru produsele care nu sunt aerosoli se face cu un pistolul de pulverizare de calitate ridicată sau cu un echipament de pulverizare cu temporizare.